基于热网仿真模型的热网监控系统应用_20p的空气能多少钱一台

暖如家

阅读:80

2024-06-16 21:35:31

评论:0

1概述

热网监控是结合计算机、自动化控制、通信、供热技术为一体的技术,适用于分散的热力站远程监测和控制,实现热源的有效分配,系统的自动运行,运行数据的统计查询,事故报警提示,成为集中供热系统安全、经济运行不可缺少的组成部分,也是集中供热节能、高效发展的必然趋势[1-6]。本文结合某热网监控系统改造实例,对基于热网仿真模型的热网监控系统应用进行介绍。

鄂尔多斯市通惠供热燃气集团有限公司是鄂尔多斯市康巴什新区一家以供热供燃气为主的国有企业。其下属康巴什新区热力分公司(以下简称热力公司)负责康巴什新区的集中供热,实际供热面积为658.2×104 m2,共133座热力站。

2016年供暖期前,热力公司采用功能比较单一的热网监控系统。热力站设备采取PLC(可编程逻辑控制器)控制,SCADA(监控和数据采集)系统负责采集热力站PLC上传的运行参数,并对PLC下达控制指令。通过对2015年12月典型日运行数据进行统计分析,发现热力公司主要存在以下问题:当室外温度变化时,供热量不能及时调节。供热系统存在水力、热力失调,用户冷热不均。供热系统失水量较大,耗电量偏高。

为解决以上问题,2016年热力公司引入热网仿真系统,通过建立热网仿真模型,以热网监控可视化、热负荷预测与智能调度为目标,对原热网监控系统进行升级优化。本文对改进后的热网监控系统的架构、功能与运行效果进行探讨。

2热网监控系统架构

2.1架构

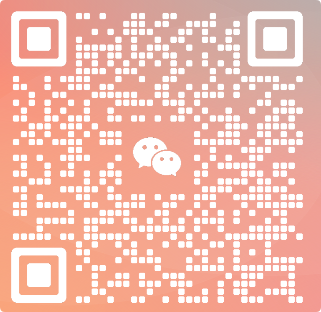

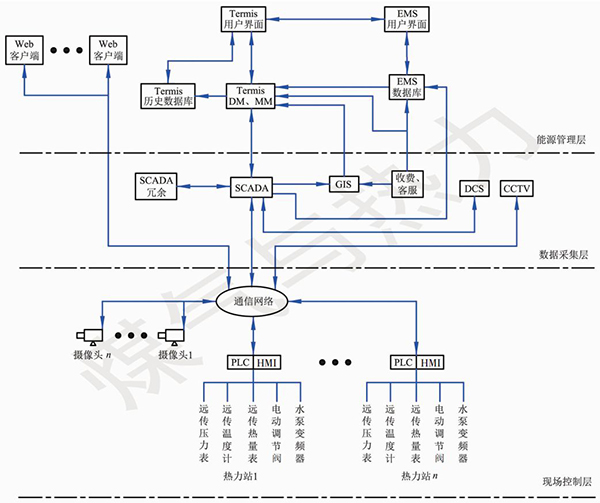

改造后的热网监控系统架构见图1,按功能分为现场控制层、数据采集层、能源管理层。现场控制层涉及的设备设置在热力站内,数据采集层、能源管理层涉及的服务器、大屏幕等设备设置在原热网监控系统的监控中心。

图1改进后的热网监控系统架构

①现场控制层

热力站现场控制层仍采用PLC控制,可实现模拟量信号、数字量信号的采集监控,根据操作人员下达的指令,通过调节电动调节阀、水泵变频器等执行装置予以实施。增设HMI(人机界面)、CCTV(闭路电视监控系统)摄像头,现场控制层与数据采集层之间的数据传输通过通信网络实现。HMI通过连接PLC,利用显示屏显示,通过输入单元(如触摸屏、键盘、鼠标等)输入操作命令或设定运行参数,实现人与机器信息的交互。现场控制层的摄像头将采集的图像信息通过通信网络上传至数据采集层,操作人员可控制热力站摄像头的动作,对热力站内图像信息进行采集和监控。

②数据采集层

在SCADA系统基础上,增设GIS(地理信息系统)、DCS(集散控制系统)、CCTV与收费、客服系统。各热力站、管网运行数据由SCADA系统采集完成,用户类型、用户供热面积通过收费、客服数据采集系统完成。SCADA与DCS进行实时数据交换,用于辅助调整热源及热网运行参数。热网的拓扑结构、长度、标高以及相关的管网属性信息由GIS(地理信息系统)采集完成。

③能源管理层

通过建立热网仿真模型(基于气象预报数据、历史以及实时数据、热网地理信息数据、收费客服数据,对热网进行高精度仿真),分析热网的压力、流量、温度、压力降、比摩阻以及热负荷等各类数据,对热网热力、水力工况进行诊断与分析,并将运行参数仿真目标下达至SCADA系统进行热网控制以及辅助决策。能源管理层主要模块的功能如下。

Termis(热网仿真软件)用户界面:用于操作人员对热网仿真软件的操作和数据查询。

EMS(能源管理系统)用户界面:用于操作人员对能源管理系统的操作和能耗数据、技术指标查询。

EMS数据库:用于储存能耗数据和技术指标数据。

Termis历史数据库:用于储存热网仿真软件的历史运行数据,包含计算数据、负荷预测数据、热网数据等。

TermisDM(热网仿真软件的数学模型模块):用于计算热网数据和分析水力工况等。

TermisMM(热网仿真软件的管理模块):利用热网仿真模型计算结果,实现生产调度、成本管理等管理功能。

2.2主要数据传输

①现场控制层与数据采集层

现场控制层的PLC将热力站的运行数据上传至SCADA系统,SCADA系统可将控制指令下达给热力站PLC。

②数据采集层

SCADA系统以及收费、客服系统的重要数据,可通过数据表方式传至GIS。在GIS的卫星矢量图中,可显示热力站的位置、实时运行数据、用户缴费情况、工单派发等信息。

③数据采集层与能源管理层

GIS系统及收费、客服系统为热网仿真系统提供建立热网仿真模型的基础数据。SCADA系统将热网的主要运行数据实时上传至TermisDM。热网仿真系统可将模拟结果通过OPC(用于过程控制的对象连接与嵌入)方式下达至SCADA系统进行控制目标值(如一级管网流量等)的设定,以实现热网调度。

2.3热网仿真模型的建立

热网仿真模型的建立分为两个步骤:第一步,将带有地理信息属性的GIS热网图和由AutoCAD软件绘制的热网图导入热网仿真软件,在此过程中对GIS热网图中管道的属性和热网仿真模型属性进行匹配,如管道标号、长度、节点号、供回水管径等。将热网节点图层、阀门图层、热用户图层等进行导入和属性的匹配,建立完整的热网模型(见图2)。

第二步,对热网参数(管子、管道附件等参数)进行校正,然后根据热网历年实际运行数据对热网模型进行校正,达到仿真准确度为98%以上。热网参数校正界面见图3。在图2中点选一条管段后弹出图3中对话框,在对话框中进行管道的基础数据输入(包含管道的长度、直径、节点数量、比摩阻等数据),并根据历史数据对比摩阻等数据进行校正。

3热网监控系统功能

①热网可视化

热网仿真软件可以实现热网的可视化,直观地了解供热系统的运行工况及运行数据,在热网仿真软件的界面中可以通过色块或管道的颜色不同来显示管网的运行状态。热网运行压力分布界面、运行流量分布界面分别见图4、5。

在图4中,采用不同色标标志出不同的热网运行压力范围,色标的颜色与对应的压力范围可人为定义,这样通过颜色可以表示出热网中各区域所处的运行压力范围,从而判断是否存在超压、压力不足的情况。在图5中,采用不同色标标志出不同的运行流量范围,色标的颜色与对应的运行流量范围可人为定义,这样通过颜色可以表示出热网中各管段的运行流量范围。

②热网仿真与生产调度

a.水力工况调整

热网仿真软件可列举出热网运行中的10个不利工况点(即压差或压力最低点),并对不利工况进行仿真。在满足不利工况点用户用热量和资用压差的前提下,将用户资用压差作为循环泵的工作频率的控制参数,从而实现热网水力工况控制。热网最不利工况点所在管段显示界面见图6。在图6中,黄色线段表示由热源至最不利工况点所在管段,实现管段上节点(包含支线、热力站)以及节点运行数据可视化,利于判断水力工况调整效果。

图6热网最不利工况点所在管段显示界面

b.负荷预测和生产调度

热网仿真软件可根据室外温度预报信息,通过内部设定的热力学模型算法和线性回归分析法,对未来一周的热负荷进行预测,并根据预测热负荷,制定生产调度计划。根据当前实际热负荷情况,对热网运行参数进行优化调节,实现节能经济运行。

4运行效果

热网监控系统改造前2015年12月典型日运行数据见表1。热网监控系统在2016年供暖期前改造完毕,2016年供暖期投入使用,热网监控系统改造后2016年11、12月典型日运行数据见表2。与改造前相比,热网监控系统改造后,供热量能基本随室外温度的变化进行调整,耗电量、补水量下降幅度明显。

热网监控是结合计算机、自动化控制、通信、供热技术为一体的技术,适用于分散的热力站远程监测和控制,实现热源的有效分配,系统的自动运行,运行数据的统计查询,事故报警提示,成为集中供热系统安全、经济运行不可缺少的组成部分,也是集中供热节能、高效发展的必然趋势[1-6]。本文结合某热网监控系统改造实例,对基于热网仿真模型的热网监控系统应用进行介绍。

鄂尔多斯市通惠供热燃气集团有限公司是鄂尔多斯市康巴什新区一家以供热供燃气为主的国有企业。其下属康巴什新区热力分公司(以下简称热力公司)负责康巴什新区的集中供热,实际供热面积为658.2×104 m2,共133座热力站。

2016年供暖期前,热力公司采用功能比较单一的热网监控系统。热力站设备采取PLC(可编程逻辑控制器)控制,SCADA(监控和数据采集)系统负责采集热力站PLC上传的运行参数,并对PLC下达控制指令。通过对2015年12月典型日运行数据进行统计分析,发现热力公司主要存在以下问题:当室外温度变化时,供热量不能及时调节。供热系统存在水力、热力失调,用户冷热不均。供热系统失水量较大,耗电量偏高。

为解决以上问题,2016年热力公司引入热网仿真系统,通过建立热网仿真模型,以热网监控可视化、热负荷预测与智能调度为目标,对原热网监控系统进行升级优化。本文对改进后的热网监控系统的架构、功能与运行效果进行探讨。

2热网监控系统架构

2.1架构

改造后的热网监控系统架构见图1,按功能分为现场控制层、数据采集层、能源管理层。现场控制层涉及的设备设置在热力站内,数据采集层、能源管理层涉及的服务器、大屏幕等设备设置在原热网监控系统的监控中心。

图1改进后的热网监控系统架构

①现场控制层

热力站现场控制层仍采用PLC控制,可实现模拟量信号、数字量信号的采集监控,根据操作人员下达的指令,通过调节电动调节阀、水泵变频器等执行装置予以实施。增设HMI(人机界面)、CCTV(闭路电视监控系统)摄像头,现场控制层与数据采集层之间的数据传输通过通信网络实现。HMI通过连接PLC,利用显示屏显示,通过输入单元(如触摸屏、键盘、鼠标等)输入操作命令或设定运行参数,实现人与机器信息的交互。现场控制层的摄像头将采集的图像信息通过通信网络上传至数据采集层,操作人员可控制热力站摄像头的动作,对热力站内图像信息进行采集和监控。

②数据采集层

在SCADA系统基础上,增设GIS(地理信息系统)、DCS(集散控制系统)、CCTV与收费、客服系统。各热力站、管网运行数据由SCADA系统采集完成,用户类型、用户供热面积通过收费、客服数据采集系统完成。SCADA与DCS进行实时数据交换,用于辅助调整热源及热网运行参数。热网的拓扑结构、长度、标高以及相关的管网属性信息由GIS(地理信息系统)采集完成。

③能源管理层

通过建立热网仿真模型(基于气象预报数据、历史以及实时数据、热网地理信息数据、收费客服数据,对热网进行高精度仿真),分析热网的压力、流量、温度、压力降、比摩阻以及热负荷等各类数据,对热网热力、水力工况进行诊断与分析,并将运行参数仿真目标下达至SCADA系统进行热网控制以及辅助决策。能源管理层主要模块的功能如下。

Termis(热网仿真软件)用户界面:用于操作人员对热网仿真软件的操作和数据查询。

EMS(能源管理系统)用户界面:用于操作人员对能源管理系统的操作和能耗数据、技术指标查询。

EMS数据库:用于储存能耗数据和技术指标数据。

Termis历史数据库:用于储存热网仿真软件的历史运行数据,包含计算数据、负荷预测数据、热网数据等。

TermisDM(热网仿真软件的数学模型模块):用于计算热网数据和分析水力工况等。

TermisMM(热网仿真软件的管理模块):利用热网仿真模型计算结果,实现生产调度、成本管理等管理功能。

2.2主要数据传输

①现场控制层与数据采集层

现场控制层的PLC将热力站的运行数据上传至SCADA系统,SCADA系统可将控制指令下达给热力站PLC。

②数据采集层

SCADA系统以及收费、客服系统的重要数据,可通过数据表方式传至GIS。在GIS的卫星矢量图中,可显示热力站的位置、实时运行数据、用户缴费情况、工单派发等信息。

③数据采集层与能源管理层

GIS系统及收费、客服系统为热网仿真系统提供建立热网仿真模型的基础数据。SCADA系统将热网的主要运行数据实时上传至TermisDM。热网仿真系统可将模拟结果通过OPC(用于过程控制的对象连接与嵌入)方式下达至SCADA系统进行控制目标值(如一级管网流量等)的设定,以实现热网调度。

2.3热网仿真模型的建立

热网仿真模型的建立分为两个步骤:第一步,将带有地理信息属性的GIS热网图和由AutoCAD软件绘制的热网图导入热网仿真软件,在此过程中对GIS热网图中管道的属性和热网仿真模型属性进行匹配,如管道标号、长度、节点号、供回水管径等。将热网节点图层、阀门图层、热用户图层等进行导入和属性的匹配,建立完整的热网模型(见图2)。

第二步,对热网参数(管子、管道附件等参数)进行校正,然后根据热网历年实际运行数据对热网模型进行校正,达到仿真准确度为98%以上。热网参数校正界面见图3。在图2中点选一条管段后弹出图3中对话框,在对话框中进行管道的基础数据输入(包含管道的长度、直径、节点数量、比摩阻等数据),并根据历史数据对比摩阻等数据进行校正。

3热网监控系统功能

①热网可视化

热网仿真软件可以实现热网的可视化,直观地了解供热系统的运行工况及运行数据,在热网仿真软件的界面中可以通过色块或管道的颜色不同来显示管网的运行状态。热网运行压力分布界面、运行流量分布界面分别见图4、5。

在图4中,采用不同色标标志出不同的热网运行压力范围,色标的颜色与对应的压力范围可人为定义,这样通过颜色可以表示出热网中各区域所处的运行压力范围,从而判断是否存在超压、压力不足的情况。在图5中,采用不同色标标志出不同的运行流量范围,色标的颜色与对应的运行流量范围可人为定义,这样通过颜色可以表示出热网中各管段的运行流量范围。

②热网仿真与生产调度

a.水力工况调整

热网仿真软件可列举出热网运行中的10个不利工况点(即压差或压力最低点),并对不利工况进行仿真。在满足不利工况点用户用热量和资用压差的前提下,将用户资用压差作为循环泵的工作频率的控制参数,从而实现热网水力工况控制。热网最不利工况点所在管段显示界面见图6。在图6中,黄色线段表示由热源至最不利工况点所在管段,实现管段上节点(包含支线、热力站)以及节点运行数据可视化,利于判断水力工况调整效果。

图6热网最不利工况点所在管段显示界面

b.负荷预测和生产调度

热网仿真软件可根据室外温度预报信息,通过内部设定的热力学模型算法和线性回归分析法,对未来一周的热负荷进行预测,并根据预测热负荷,制定生产调度计划。根据当前实际热负荷情况,对热网运行参数进行优化调节,实现节能经济运行。

4运行效果

热网监控系统改造前2015年12月典型日运行数据见表1。热网监控系统在2016年供暖期前改造完毕,2016年供暖期投入使用,热网监控系统改造后2016年11、12月典型日运行数据见表2。与改造前相比,热网监控系统改造后,供热量能基本随室外温度的变化进行调整,耗电量、补水量下降幅度明显。

本文 暖如家收集整理,若有需求请告知.联系我处理.网址:https://www.nuanrujia.cn/kongqi/20332.html

声明

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的文章,感谢互联网提供;3.经我们编辑修改或补充。若有疑问联系微信:nanhu9181